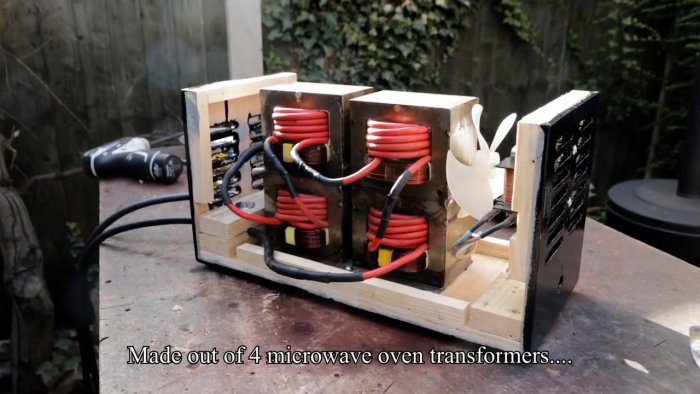

Потребовалось сделать сварочный агрегат для применения в гараже и на даче. Простой, но мощный, до 200 А выходного тока, чтобы сваривать сталь толщиной до 12 мм. электродами «четверкой» или «пятеркой».

Необходимо

- Четыре новых или б/у силовых трансформаторов от СВЧ печи;

- Изолированный многожильный провод сечением не менее 50 мм2;

- Гильзы для обжимки проводов и пресс-клещи;

- Несложный слесарный и столярный инструмент;

- Многослойная фанера для корпуса аппарата;

- Мультиметр и дистанционный термометр;

- Разная мелочевка, крепеж, краска и прочее.

Изготовление электрической части

Сами трансформаторы можно купить новые либо приобрести б/у, в мастерских по ремонту СВЧ, с приличным дисконтом.

Удаляем вторую обмотку. Можно с помощью отрезного диска или обычной ножовкой по металлу. Главное не повредить первичную обмотку!

Остатки отрезанной «первички» выбиваем бородком или любым подходящим стальным стержнем.

Затем в свободное «окно» аккуратно укладываем 10 витков кабеля.

Оставляем выводы по 15 см.

Повторяем операцию с остальными трансформаторами.

Проверка электрической части

Нужно проверить электрику будущего сварочного аппарата.

ВНИМАНИЕ!

Все дальнейшие работы по электрическому монтажу вести ТОЛЬКО при обесточенном приборе!

Соединяем скрутками обмотки по схеме.

Сетевые, бывшие вторичные, в «параллель».

Выходные обмотки собираем последовательно.

При этом необходимо, чтобы выходы одной обмотки соединялись с входом последующей!

Подключаем сетевые обмотки к мощной розетке 220 В. Проверяем потребляемый агрегатом ток, при отсутствии нагрузки.

Около 11 А., многовато, но терпимо.

Измеряем напряжение на выходе объединенных силовых сварочных обмоток. Получилось напряжение 35 – 37 В. На каждом трансформаторе по 9 В.

После чего проверяем возможность зажигания дуги, и пробуем сварить пару стальных деталей.

Варит! Шов получается отличным.

В процессе сварки ток на входе 32 – 35 А, ток дуги 170 – 190 А.

Проверяем нагрев трансформаторов, он не превышает 80 0С. Допустимо.

Корпус

Трансформаторы свариваем по два.

Можно сделать корпус из металла, можно подобрать что-то готовое. Мне было проще сделать из многослойной фанеры.

Корпус должен иметь вентиляционные отверстия большой площади.

Устанавливаем вентилятор для принудительного обдува трансформаторов.

Окончательная сборка аппарата

Монтируем все узлы и детали в корпусе. Производим соединение выводов обмоток, сетевых и выходных сварочных, металлическими гильзами соответствующих диаметров. Обжимаем гильзы пресс-клещами.

Изолируем места соединений термоусадочными трубками, нагревая их феном.

Закрываем крышку, аппарат готов.

Проверка работы

Свариваем две 6-ти мм. стальные пластины. Дуга ровная, «просадок» тока нет. Шов получается с глубоким проваром.

Через отверстие в корпусе проверяем трансформаторы на перегрев. Температура чуть больше 40 0С.

Повторяем сварку с 12 мм. обрезками стали. Результат опять положительный.

«Сварочник» получился!

Правда, стоит помнить, что трансформаторы в аппарате относительно небольшие. Поэтому, важнейшая характеристика для сварочного агрегата ПВ (продолжительность включения) или ПН (продолжительность нагрузки) здесь небольшая 20 – 30%. Поварил 3 минуты, дай отдохнуть аппарату 7 – 8 минут. В это время можно поменять электрод, переставить свариваемые детали, просто передохнуть.

Для увеличения производительности аппарата, снижения его нагрева, имеет смысл поставить более мощный вентилятор или поставить второй. Один будет нагнетать воздух, другой вытягивать. Эффективность охлаждения повысится.