Электрический гравер, купленный в магазине по средней цене, обычно идет со стандартной сборкой и комплектацией; корпус с моторчиком, цанговый или кулачковый зажимной патрон, и сетевой блок питания, соответствующий энергопотреблению моторчика. Регулятор оборотов, встроенный в корпус гравера, конечно, встречается, но стоит такая модель на порядок дороже. К тому же, на мой взгляд, встроенный в корпус регулятор оборотов (как правило, это потенциометр с круглым колесиком), не совсем удобен. Одной рукой Вы держите гравер, другой – обрабатываемую заготовку, приходится положить заготовку, чтобы добавить или убавить обороты, и потом прицеливаться заново. Можно, конечно, изловчиться и повернуть колесико свободным пальцем, но это неудобно и опасно. Дабы избежать этого неудобства, я решил собрать для своих граверов ножной выключатель.

Можно было бы сказать, что это регулятор оборотов, но он включает и выключает машинку – значит выключатель. К тому же, в нем будет и реверс. То есть, обратный ход. Тоже иногда очень нужная функция.

Понадобится

- Пусковая кнопка от дрели, 7.2-24 В, 5-15 А

- Штекер и разъём DC 5,5x2,1 мм

- Паяльник с припоем и флюсом.

- Гравер с отрезным диском и шлифовальной головкой.

- Термоклей с пистолетом.

- Дрель и сверло на 6мм.

- Болтик, длиной 25-30 мм, толщиной не более 6мм, и гайка к нему.

- Профиль металлический, дюймовый (25x25 мм), два отрезка – 80 мм и 110 мм.

- Отвертка крестовая.

- Линейка с маркером.

- Изолента.

- Краска в баллоне (нужного Вам цвета).

- Провод электрический медный, гибкий, на 12-30 В, 100 см.

Изготовление ножного выключателя

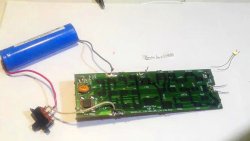

Для начала подготовим необходимый инструмент, и нужные детали для будущего выключателя. В качестве пускового механизма, с регулировкой оборотов и реверсом, я взял выключатель от старого, сломанного шуруповерта.

Приобрести такой выключатель можно и отдельно, в магазине электроинструментов. Стоит он копейки. Далее, подготовим части корпуса. Для этой цели я взял два отрезка металлического дюймового профиля, 8 и 11 см.

Теперь, у того отрезка что покороче, срезаем по одному сантиметру с каждой из стенок по всей длине, а у обрезка, что подлиннее, отступаем от одного из концов по 2,5 см (1 дюйм – ширина и высота профиля), и отрезаем обе стенки указанной длины, вот таким образом:

Нужно это для того, чтобы в дальнейшем подогнуть торчащий остаток внутрь, и получить торцевую стенку. Во избежание травм, с помощью шлифовальной головки, необходимо тщательно зашлифовать все заусеницы после резки, и скруглить углы.

Вкладываем одну часть в другую, краями друг к другу, выравниваем, и сверлим сквозное отверстие.

Продеваем в отверстие болтик, который будет в роли шарнира, и фиксируем с противоположной стороны гайкой.

Загибаем торчащий кусок корпуса внутрь, сформировав торец, и примеряем внутрь выключатель.

Теперь неплохо бы покрасить корпус.

Нитрокраска из баллончика сохнет довольно быстро, и пока она сохнет, займемся пайкой. Обозначения полярности, входа и выхода, обычно указаны на корпусе выключателя, и всё что нам остается, это быть внимательнее, и ничего не перепутать.

Если этих обозначений не оказалось – воспользуемся мультиметром и вычислим полярность и назначение контактов самостоятельно. Думаю, тем, кто имеет в хозяйстве мультиметр, не надо объяснять, как им пользоваться. Итак, припаиваем провода согласно полярности.

Разъем «мама» припаиваем коротким проводом к входу. Штекер «папа» к выходу, на длинный провод. На разъеме и штекере подобного типа, внутренний контакт всегда идет на плюс, а внешний – на минус. После пайки необходимо проверить, все ли правильно припаяно.

Если все верно – изолируем все контакты изолентой.

Если за время пайки, краска на корпусе успела просохнуть, то вкладываем как можно ближе к торцу выключатель, и крепим его горячим клеем.

Здесь есть один тонкий момент: выключатель следует закрепить в корпусе под углом, вот так:

То есть, поближе к торцу следует выдавить клея побольше, чтобы там не осталось полостей. Нужен этот угол для того, чтобы нажимная крышка давила непосредственно на клавишу, всей плоскостью, а не нажимала ее вскользь. Чтобы термоклей лучше приклеился к металлу, можно немного подогреть металл зажигалкой. Далее, продеваем провода с разъемом и штекером через задний торец. Разъем «мама», с коротким проводом, так же – на горячий клей, крепим внутрь корпуса, чтобы наружу торчал только сам вход.

Если конструкция выключателя покажется Вам недостаточно устойчивой, то можно приклеить к ее дну небольшую платформу. Теперь можно провести проверку по полной программе! С переключением реверса, и работой на разных оборотах.

Реверс в данном случае, может, показался бы кому-нибудь и лишним в этом изделии, но раз уж рычажок переключения предусмотрен в конструкции пусковой кнопки – то почему бы и не воспользоваться? И потом, бывают такие моменты, когда во время работы неизбежно летят в лицо и глаза искры и окалины, от обрабатываемой детали. Во тут-то и пригодится реверс. Конечно, есть и более простой вариант сделать похожий ножной выключатель.

Например, использовать кнопку от дверного звонка, на 220 Вольт, какие были раньше. Современные кнопки от дверного звонка, работающих от 3 вольт (два элемента АА), не выдержат напряжения и силы тока для гравера (12-24 Вольт, 2-4 Ампер), будут сильно греться контакты и, в итоги, оплавится пластмассовый корпус самой микро клавиши, что приведет к выходу из строя всей кнопки. Да и не будет в таком выключателе плавного пуска, выбора нужных оборотов, и реверса.