На заводе гетинакс изготавливают из фенольной смолы, которую в свободной торговле не продают. Но ее с успехом заменяет эпоксидная смола, свободно продающаяся в любом строй-маркете или хозяйственном магазине.

Изготовление корпуса из обычной бумаги и эпоксидной смолы

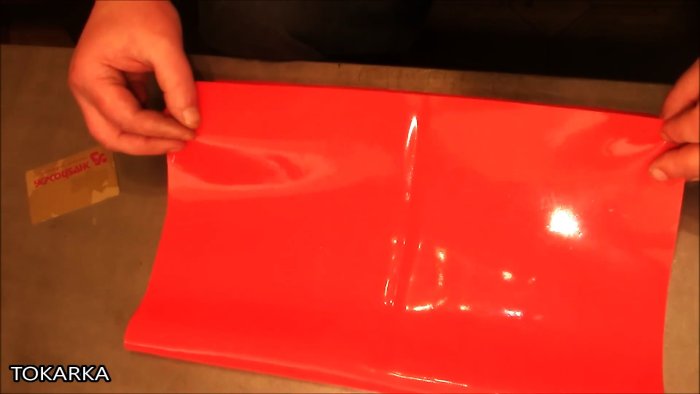

Понадобится кусок полиэтилена, но лучше воспользоваться ковриком из силикона для выпекания в духовке, т. к. он в отличие от полиэтилена не боится высокой температуры.

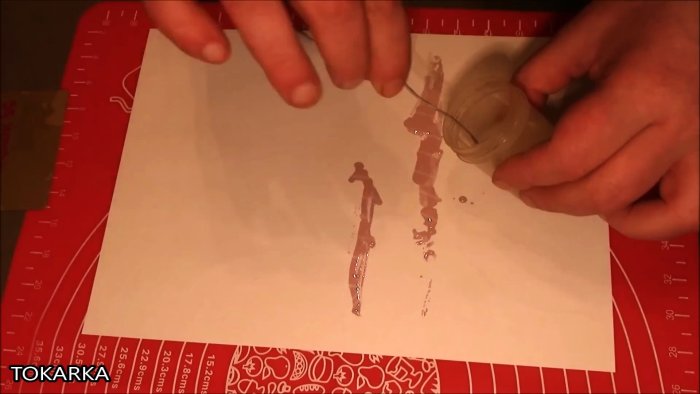

На упаковке у нее всегда указана пропорция отвердителя к смоле. Добавляем к 15 куб.см смолы 1,8 мл отвердителя, тщательно перемешиваем и выдерживаем около 1 часа. При добавлении в микст немного ацетона увеличивается текучесть смеси и уменьшается скорость отвердения.

Затем шпателем или пластиковой картой наносим полученное связующее тонким слоем на всю поверхность листов обыкновенной писчей бумаги формата А4 и плотностью 80 г/кв.м, накладываемой одну на другую.

Плоский лист гетинакса можно также сделать из тетрадных листов и газетной бумаги. Листы же глянцевого журнала подходят плохо, поскольку их пористость очень маленькая и смола будет впитываться плохо.

Также таким способом можно сделать очень толстый лист гетинакса из ненужной книги. Для этого достаточно ее обложки зафиксировать скотчем или резиновыми кольцами и в торец залить эпоксидную смолу так, чтобы она попала между всеми страницами.

Кроме простоты в этой технологии есть еще одно неоспоримое достоинство в виде толщины стенки, которая может быть любой. Но края полосок желательно состыковывать плотно, чтобы прочность была максимальной.

После впитывания смолы, бумага становится более прозрачной, т. к. в ней остается меньше воздуха. А это увеличивает качество и прочность композита. В идеале после пропитки заготовку надо вакуумировать.

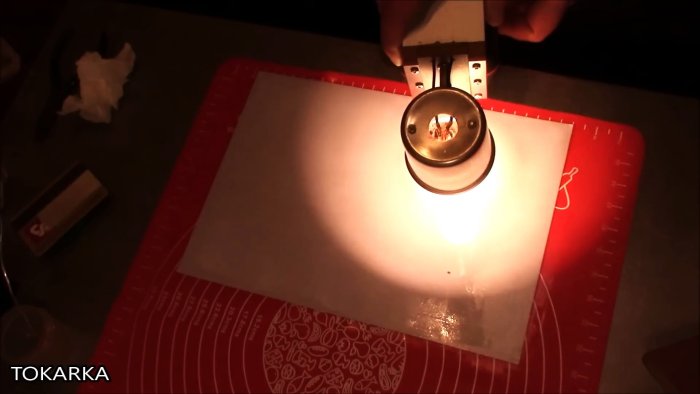

Приготовленной порции эпоксидной смолы хватило на 8 листов формата А4. Для удаления остатков воздуха заготовку прогреваем галогеновым светильником, инфракрасным нагревателем или феном.

Накрываем заготовку силиконовым ковриком, стальной пластиной, сверху кладем груз и выжидаем 1-2 суток. Если же воспользоваться микро-плитой, изготовленной также из гетинакса, то процесс ускорится до 2-х часов.

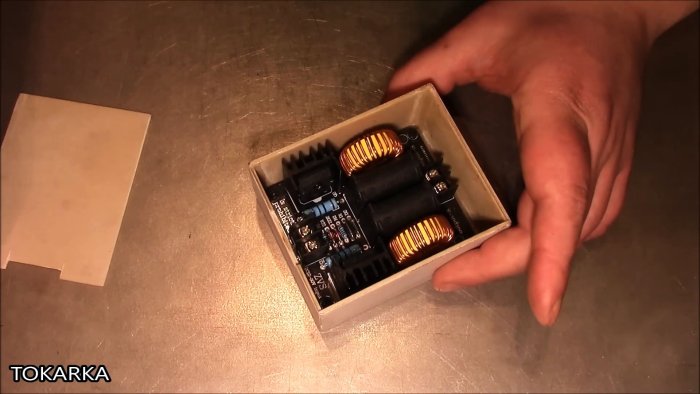

Гетинакс также делают из картона по качеству, не уступающий заводскому. Именно из него сделаем корпус для индукционного нагревателя. К 40 мл эпоксидной смолы добавляем 5 мл отвердителя и тщательно перемешиваем.

По пирометру температура в помещении 19 градусов, а смолы – 23 градуса. Разница в 4 градуса – следствие химической реакции. Причем в больших объемах она может даже закипать за несколько минут. Также добавляем немного ацетона.

Вместо бумаги берем картон плотностью 300 г/кв.м и пропитываем смолой. При этом лучше, когда смолы на каждом предыдущем слое будет больше. Это хорошо для вытеснения из положенного сверху картона. Сушку выполняем феном.

Для полного удаления пузырьков воздуха из картонной заготовки многократно прокатываем ее через силиконовый коврик аэрозольным баллончиком. Отверждение осуществляем подогревом и под гнетом.

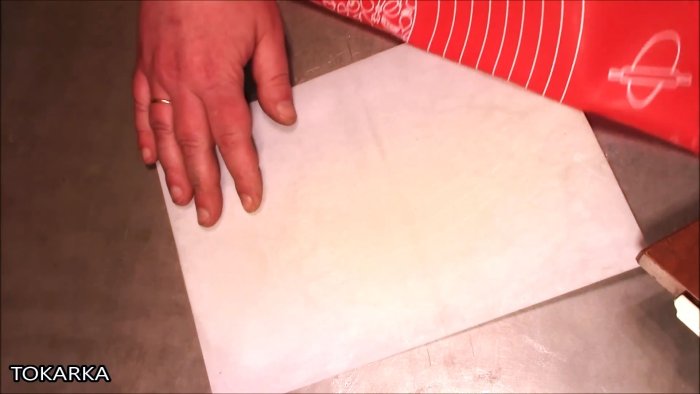

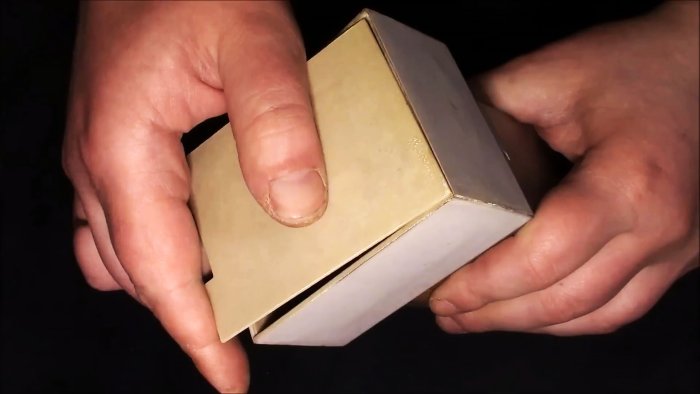

Качество материала из 5 листов картона получилось хорошим с конечной толщиной 1,6 мм. В отличие от бумажной заготовки пузырьки воздуха практически отсутствуют. О твердости можно судить по звуку.

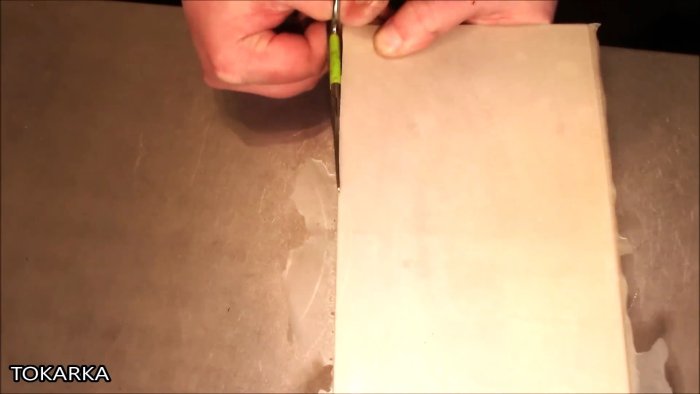

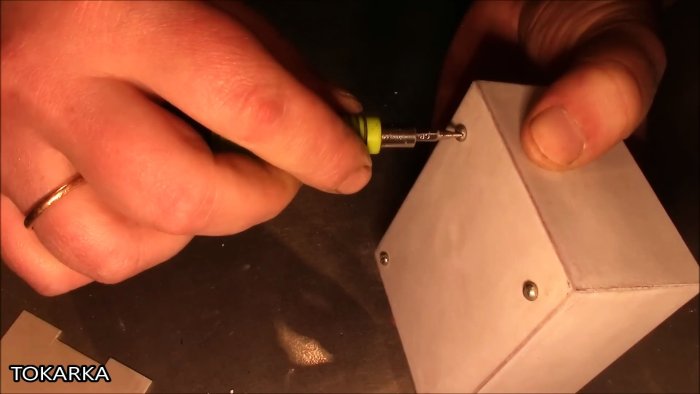

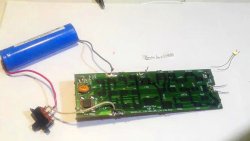

Раскраиваем заготовку, обрабатываем торцы и собираем корпус.

Работа с самодельным гетинаксом показала его большую ударную вязкость и эластичность по сравнению с заводским изделием.

Он также хорошо режется ножом и ножницами, шлифуется напильником и наждачной бумагой, сверлится и надежно склеивается.