Материалы для изготовления штампа:

- профильная труба;

- уголок 30х30х4 мм;

- полоса 10х60 мм или толще.

- трубки;

- 2 прижимные пружины

Изготовление гибочного штампа

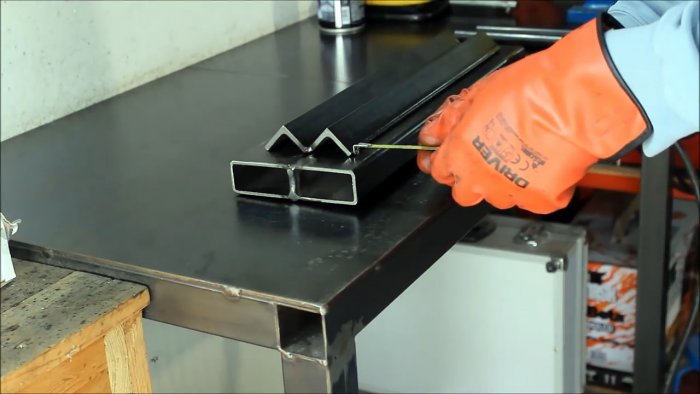

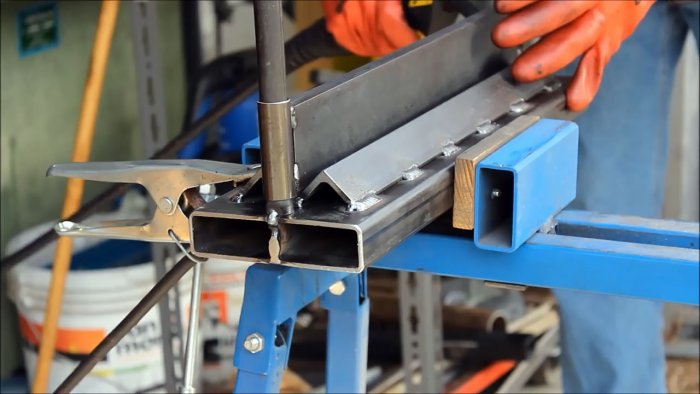

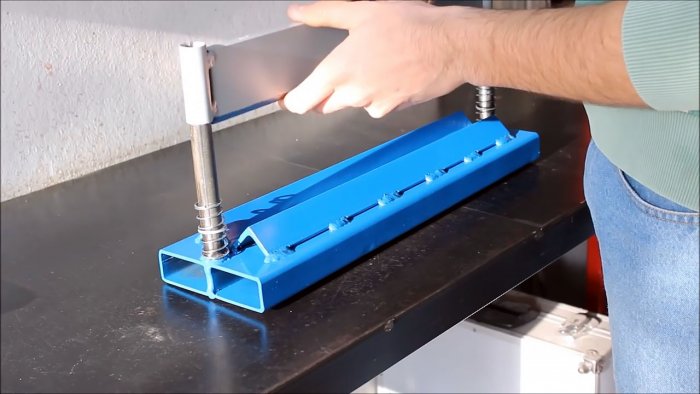

Для изготовления основания штампа нужно сварить вместе 2 профильные трубы. Они выставляются в одну плоскость и хорошо провариваются. Образованные швы шлифуются.

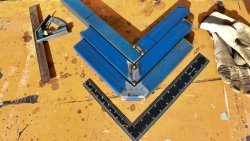

Чтобы получить матрицу гибочного штампа 90 градусов, необходимо сварить вдоль 2 уголка. Шов следует делать на торцах и образованном внешнем углу, чтобы он потом не мешал заготовкам правильно выгибаться. Далее матрицы штампа привариваются на опорную площадку из профиля. Важно, чтобы длина уголков была короче на несколько сантиметров с каждой стороны от краев площадки из профильной трубы.

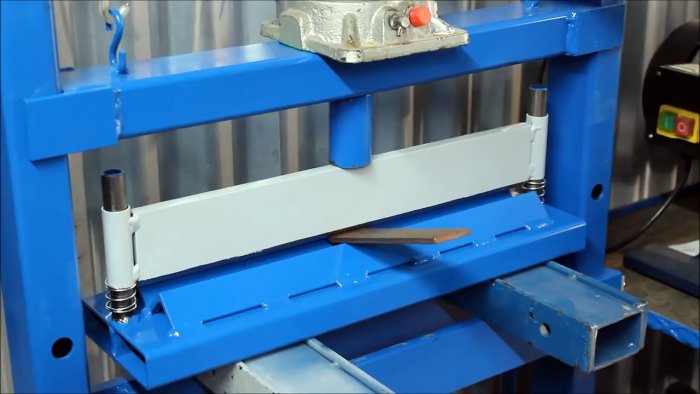

Для изготовления пуансона, который вдавливает заготовку в матрицу, используется мощная полоса. Ее рабочее ребро необходимо заточить. Заточка не должна иметь острой режущей кромки способной врезаться в металл.

На торцы пуансона привариваются трубки. Далее в них заводятся направляющие трубки меньшего диаметра, которые стоя привариваются к нижней опорной площадке пресса.

После сварки пуансон снимается, и на направляющие трубки ставятся пружины. Они позволят каждый раз не разнимать части штампа, чтобы вставлять между ними заготовки.

Красим аэрозольной краской.

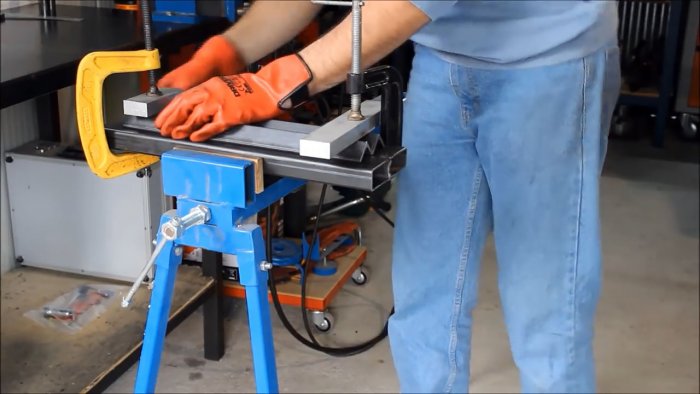

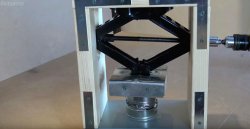

Для нагрузки штампа нужно сварить рамку пресса из крепкой профильной трубы. В раме имеется скользящая перекладина с боковыми усиками, которые не позволяют ей смещаться. Для ее выжима используется автомобильный домкрат. Низом он крепится на

перекладину, а верхом упирается в рамку, усиленную отрезком плиты. От движущейся перекладины вниз отходит шток. Чтобы перекладина при сбросе давления в домкрате поднималась, ее нужно подвесить на 2 пружины.

Поставив штамп на пресс, и зажав между матрицей и пуансоном заготовку, нужно выдавить домкрат. Тот надавит на штамп и выгнет заготовку. Такой штамп при наличии крепкой рамки с хорошим домкратом вполне способен гнуть стальные пластины толщиной в 6 мм без их предварительного нагрева.