При работе в деревообрабатывающей мастерской не всегда удается предотвращать появление взвеси в воздухе, подключая строительный пылесос к станкам. Большую часть стружки он затягивает, но много пыли остается летать, попадая потом в легкие. Для борьбы с ней, нужно просто организовать быстрый мощный отвод грязного воздуха с мастерской на улицу, чтобы организовать приток чистого. Сделать это можно установив вентилятор, сделанный своими руками.

Материалы:

- Фанера 10 мм;

- электродвигатель 220В 65Вт;

- ДВП;

- жесть или тонкий листовой алюминий;

- саморезы.

Процесс изготовления вентилятора

Для изготовления крыльчатки вентилятора из фанеры 10 мм вырезается круг диаметром 250 мм.

В нем отмечается центр, затем он разделяет на 8 равных секторов. На диске циркулем рисуется круг диаметром 140 мм.

Диск просверливается в центре под диаметр вала имеющегося мотора. С одной стороны стамеской в нем выбираться небольшой паз под стопорный палец на валу.

Из фанеры корончатым сверлом 54 мм выпиваете еще один диск. На вал мотора надевается большой круг вплотную к стопорному пальцу, чтобы тот вошел в паз. Затем вклеивается меньший диск, и все это поджимается гайкой.

Также из фанеры 10 мм необходимо напилить 8 заготовок размером 79х50 мм. За 20 мм от одного края на них рисуется поперечная линия. Затем нужно срезать заготовки наискосок до нее, чтобы получить заострение торца.

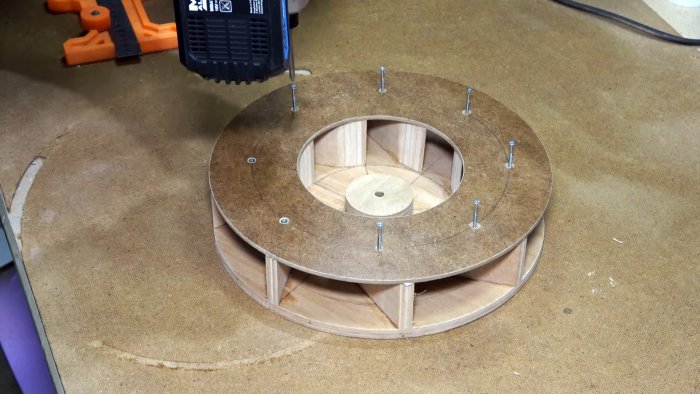

Подготовленные лопатки с помощью клея и саморезов закрепляются на диске крыльчатки согласно разметке секторов. Их выступающую за круг часть нужно обрезать.

Из ДВП нужно вырезать круг диаметром 250 мм с отверстием в центре 140 мм.

Данная заготовка прикручивается к лопаткам крыльчатки.

Затем 2 листа фанеры складываются вместе, и временно скручиваются по углам саморезами. После этого из них за один раз вырезается 2 половины корпуса улитки. Эти детали должны быть больше размера крыльчатки, чтобы она помещалась внутрь.

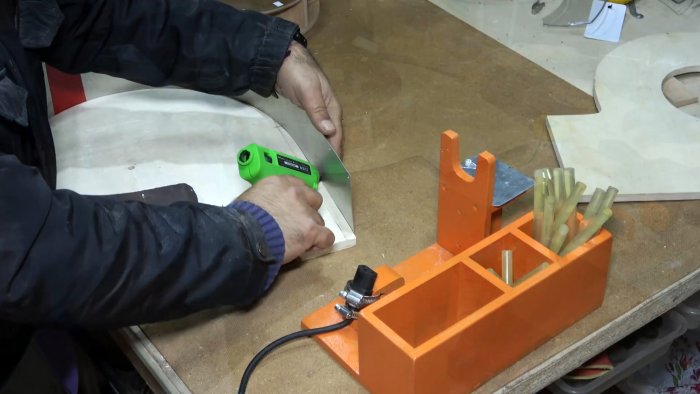

В одной половинки улитки нужно пропилить отверстие диаметром 140 мм, как на крыльчатке. Но второй детали по центру делается только отверстие под вал двигателя. Затем из листового металла вырезается полоса шириной 95 мм, чтобы соединить половины в корпус. Сначала она прикручивается к детали с малым отверстием. Стык между ними проклеивается термоклеем.

Из двух полос фанеры и укосин собирается L-образный кронштейн для крепления двигателя. Если последний имеется конфигурацию как в примере, то чтобы его прикрутить потребуется еще выпилить и крестовину. Затем мотор устанавливается на кронштейн.

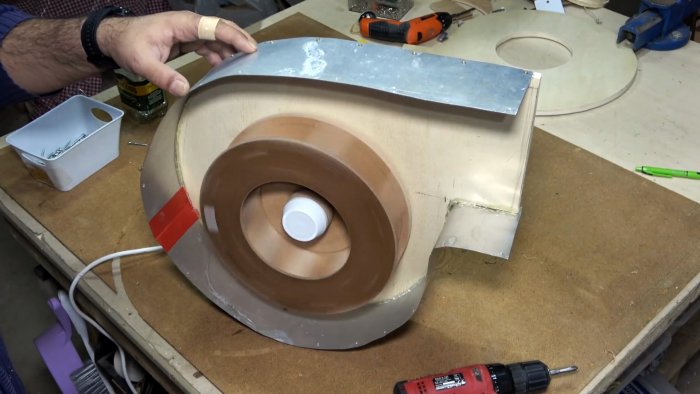

Кронштейн с мотором прикручивается к половинке улитки с металлическими бортиками. Далее устанавливается крыльчатка. На нее укладывается несколько проставок для создания зазоров, и затем к бортикам прикручивается вторая половина улитки с отверстием 140 мм.

После этого проставки убираются. Стык между листовым металлом и фанерой герметизируется клейкой лентой.

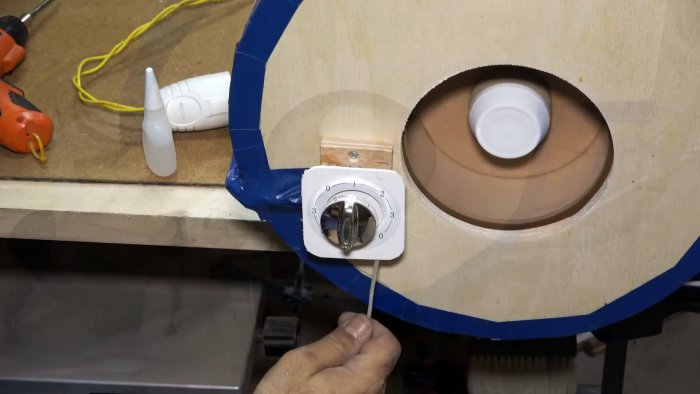

На улитку устанавливается выключатель, желательно с переключателем скоростей вращения мотора. К нему подсоединяется двигатель.

На выходе к улитке прикручивается переходник на вентиляционный канал. Это может быть просто кусок фанеры с вставленной трубкой, если надо, то сплюснутой под улитку.

Вентилятор устанавливается поближе к рабочей зоне, где образовывается больше всего пыли. Затем он соединяется с вытяжным вентиляционным каналом. Теперь при включении он будет затягивать пыльный воздух, и выталкивать его на улицу.