Винтовой зажим в тисках считается надежным способом крепления обрабатываемых деталей. Недостаток конструкции проявляется в многократных вращательных движениях зажимной рукоятки для смены сильно различающихся по размеру деталей. В статье описан способ самостоятельного изготовления тисков с быстрозажимным винтовым механизмом, лишенным указанного недостатка.

Инструмент, оборудование, материалы

Для работы достаточно условий небольшой оборудованной мастерской:- углошлифовальная машинка (болгарка);

- настольный сверлильный станок, сверла по металлу;

- сварочный инвертор;

- бормашинка с отрезной фрезой;

- гидравлический пресс или домкрат;

- слесарные тиски;

- измерительный инструмент.

- стальные пластины толщиной 4-6, 20-25 мм;

- отрезок квадратной профильной трубы;

- шпилька резьбовая 350-400 мм диаметром 12-16 мм;

- отходы железных прутков диаметром 10-30 мм;

- болты, гайки, шайбы.

Указанные размеры являются справочными, подходящий металл подбирают исходя из нужных габаритов тисков.

Пошаговая инструкция: как своими руками изготовить уникальные тиски

Рабочие части будущих тисков производятся раздельно, затем конструкция собирается, проверяется в работе и окрашивается.

Быстрозажимной механизм

Из металлического бруска и удлиненной гайки при помощи болгарки, сварочного инвертора изготавливают верхнюю и нижнюю части зажимного устройства.

Для этого берем стальной прямоугольник, сверли в нем отверстие по диаметру шпильки.

Разрезаем по середине отверстия.

Гайку так же разрезаем вдоль.

Собираем узел как на фото. На основание одной части бруска укладываем шпильку. Сверху гайку и вторую часть бруска со смещением в сторону.

Привариваем половинку гайки к половинке бруска.

Приварка оси крепления верхней части, боковых пластин завершают сборку узла.

Далее сверлим отверстие и устанавливаем штифт.

Соединив шпильку с узлом скольжения и фиксации, проверяют работоспособность зажимного механизма. Зажим на опорной металлической плите фиксируют сваркой. К верхней подвижной части приваривают болт с гайкой, который послужит рычагом отключения фиксации.

Профильная направляющая

Нижнюю стенку квадратной трубы обрезают болгаркой: с одной стороны, примерно, на две трети длины, с другой – на одну десятую часть.

В верхней стенке вырезают паз для рычага фиксации зажима. Острые кромки обрабатывают абразивным инструментом.

Корпуса подвижной и неподвижной губок

По бокам направляющей сваривается неподвижный корпус.

В верхней части делается паз под рычаг.

Узел губок состоит из металлических пластин, изготовленных по предварительному шаблону.

Криволинейную верхнюю часть можно выгнуть на прессе или при помощи гидравлического домкрата.

Неподвижный корпус приваривают к основанию, подвижный - к хвостовой части направляющей трубы.

После окончания сварки корпуса тщательно обрабатываются шлифовальным кругом.

Ходовой винт

Для выполнения зажимных функций винтовую шпильку дорабатывают. Для этого на торец приваривают гайку и небольшой металлический цилиндр.

В проделанное отверстие вставляют металлический вороток с приваренными на концах гайками. Чтобы рукоятка выглядела эстетично, гайки обрабатывают на наждаке до цилиндрической формы.

Ходовой винт вставляют в отверстие задней стенки подвижного корпуса и фиксируют точкой сварки.

Пластины зажимных губок

На заготовленных под размер стальных пластинах наносят диагональную разметку сетки. Тонким отрезным кругом прорезают канавки на глубину 1-2 мм.

Готовые пластины с совмещенными гранями зажимают в корпусах и приваривают.

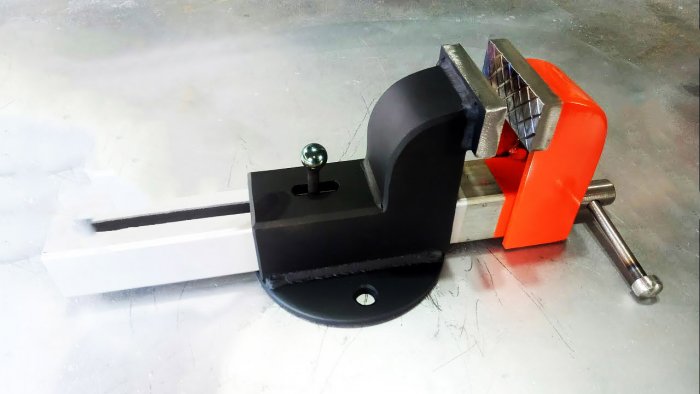

Окончательная сборка и отделка

В опорной плите перфорируют два отверстия для крепления тисков к поверхности верстака. На место срезанной головки болта фиксатора приваривают шарик из подшипника.

После тщательной шлифовки, поверхности обезжиривают и окрашивают. Удобное слесарное приспособление позволит без усилий производить быструю смену обрабатываемых деталей.