Работа вибрационного насоса основана на периодическом изменении давления в нагнетательной камере, которое обеспечивается возвратно-поступательным движением поршня. Жидкость засасывается в камеру по обратному клапану и вытесняется из нее в нагнетательную магистраль через зазор, который образует поршень и стенки камеры.

Поэтому для увеличения давления и производительности помпы необходимо обеспечить в процессе его ремонта:

- наибольшую амплитуду хода поршня;

- эффективную работу обратного клапана;

- прецизионную настройку зазора между поршнем и стенками нагнетательной камеры.

Как отремонтировать вибрационный насос и одновременно увеличить создаваемое им давление

Приступаем к разборке насоса, которая может осложниться тем, что трудно открутить гайки на стяжных болтах. Проще всего гайки разрезать болгаркой и немного разогнуть их жалом плоской отвертки. Теперь вывернуть стяжные болты не представит труда.

Демонтируем верхнюю корпусную часть и, вынув якорь, производим тщательный осмотр состояния деталей насоса. В нашем случае обнаруживаем следы касания якоря о катушку. Из чего делаем вывод: мероприятия по уменьшению рабочего зазора электропривода не требуются.

Приступаем к снятию обратного клапана. Если возникли проблемы с откручиванием крепежной гайки, то ее просто срезаем болгаркой и освобождаем обратный клапан, который оказался полностью механически разрушенным, что требует его замены.

Но нужно сохранить пластиковую втулку, т. к. в ремкомплект она не входит.

Чтобы собрать обратный клапан, необходимо запастись новым болтом М6, соответствующей гайкой, шайбой и гравером. Впрессовываем пластиковую втулку в новую резиновую шайбу обратного клапана и собираем этот узел.

Для установки болта в отверстие понадобятся пассатижи. Размер шайбы с внутренней стороны не должен быть слишком большим. Иначе она будет мешать нормальному функционированию клапана, т. к. не позволит периферии резиновой шайбы отгибаться внутрь. Закрепляем обратный клапан гайкой с гравером.

Приступаем к замене поршня. Ключом на 13 отворачиваем 2 гайки, снимаем верхнюю прижимную шайбу, поршень, нижнюю прижимную шайбу и регулировочные шайбы.

Из старого поршня вытаскиваем металлическую втулку и вставляем ее в отверстие нового поршня.

Установку нового поршня начинаем с установки регулировочных шайб. В нашем случае это всего 1 шайба толщиной 1 мм. Устанавливаем прижимную шайбу, новый поршень, верхнюю прижимную шайбу, закручиваем 2 гайки, затягивая не слишком сильно.

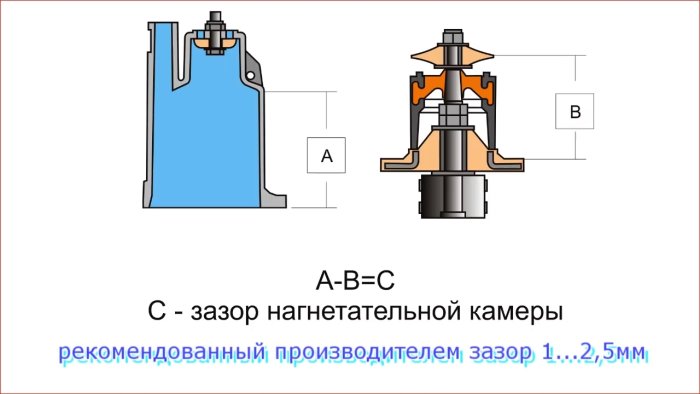

Теперь, когда поршень на месте, измеряем расстояние между поршнем и опорной плоскостью амортизатора из резины. Также измеряем расстояние между опорной поверхностью и началом конусной поверхности внутри верхней части корпуса насоса.

Для получения величины зазора вычисляем разницу между этими двумя измерениями. Величина этого зазора должна быть не менее 1 мм и не более 2,5 мм. Она очень сильно сказывается на производительности помпы.

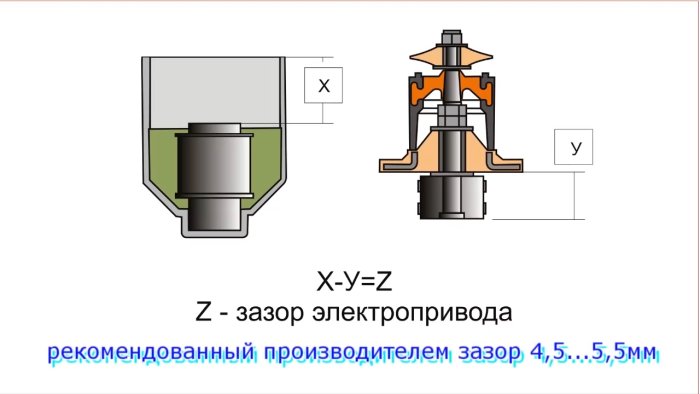

Определяем зазор электропривода, измеряя расстояние от опорной поверхности до катушки электропривода и расстояние от нижней поверхности резинового амортизатора до поверхности якоря.

Зазор электропривода равен разнице между этими двумя размерами. Величина такого зазора, рекомендуемая производителем, обычно составляет от 4,5 до 5,5 мм. В нашем случае зазор равен 7 мм, но мы его не будем уменьшать, т. к. на якоре есть следы того, что он трется о катушку.

Все зазоры выставлены, можно приступать к сборке насоса. Для его сборки используем новые болты и гайки, т. к. старые пришли в негодность после разборки. Теперь для того, чтобы получить максимальный результат по давлению и производительности, нужно поэкспериментировать.

В качестве эксперимента будем изменять зазор нагнетающей камеры, начиная с минимального 0,5 мм и увеличивать его с шагом 0,5 мм. Посмотрим, что из этого получится в итоге. Подходящую производительность обеспечил зазор 1,5 мм. Поэтому эксперименты заканчиваем. Для точной настройки нужен более объективный способ проверки давления и производительности.